Introduction

Après vous avoir présenté de façon détaillée le module SAP PP (Production Planning), nous vous proposons désormais de découvrir les différentes transactions et les différents flux associés à ce module de l’ERP SAP.

Le flux PP d’un point de vue métier

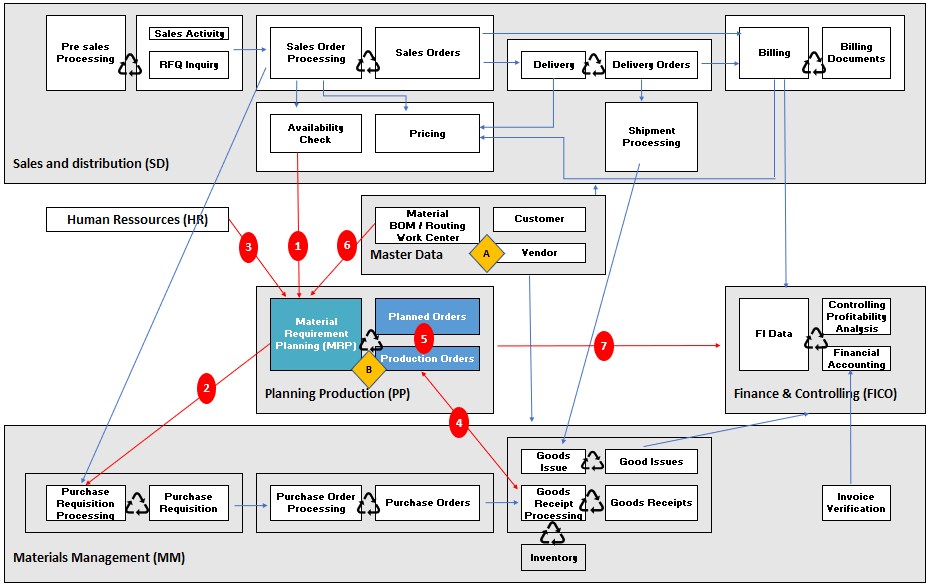

Le module PP est en interaction avec de nombreux autres modules comme SD, MM, FICO, HR :

Le module PP interagit avec d’autres modules SAP tout comme un service d’entreprise interagit avec les autres services afin d’optimiser les processus. PP est en lien direct, en temps réel, avec les modules SD (1) pour savoir ce qui a été commandé ou quelles commandes sont en prévision, et MM (2) pour prévoir les achats, l’approvisionnement et les stocks (4), mais également avec le module FICO (7), pour gérer le côté financier des processus de production, mettre à jour les prix, analyser les centres de coûts, estimer et contrôler les coûts de production ou encore le module HR (1) afin de gérer les besoins en personnel.

La production ne se fait pas uniquement d’après une commande de vente, mais également d’après les prévisionnels de vente. C’est pourquoi SAP PP donne des ordres de production qui ne sont pas uniquement basés sur les commandes réelles.

Exemple concret du flux SAP PP

Selon les industries, la production va traiter des matières premières, des produits semi-finis ou des produits finis.

Le bureau d’études va dans un premier temps gérer les données de base nécessaire à la production (A) :

- Fiches articles / Material (descriptions de caractéristiques utiles à la fabrication)

- Nomenclatures / BOM (liste des composants pour la fabrication des produits finis ou semi-finis)

- Gammes / Routing (liste des opérations et temps nécessaires pour la fabrication des produits)

- Stations de travail / WorkCenter

Le responsable de la planification et production va définir sur PP (B) des plans de production qui permettront de prévoir la fabrication, calculer les besoins (MRP) qui vont déclencher les demandes d’achats pour l’approvisionnement en matières premières (selon les nomenclatures), calculer les temps nécessaires tenant compte des gammes et délais d’approvisionnement, faire produire et vérifier la production.

Ces plans tiennent compte des besoins/contraintes liés aux :

- commandes de ventes (1) BIC

- prévisions de vente (1) BIP

- stocks (4)

- nomenclatures et gammes (6)

- achats de matériel (2)

- ressources humaines (3)

- machines et ateliers au sein de l’outil de production (6)

Ces plans permettent aussi de calculer, ajuster les coûts de production et aussi d’optimiser les stocks.

Le responsable d’atelier s’approprie les ordres de fabrication (OF) et exécute la production qui entre en stock en fin de process (4). L’atelier va également pouvoir s’appuyer les stocks de MM (4) pour gérer les pièces de rechange des stations de production dans les ateliers.

Prenons l’exemple d’un constructeur de voiture

Une voiture simplifiée est composée d’un châssis, 4 roues, un moteur et des accessoires. La production interne ne fait que peindre, assembler le moteur et assembler les 5 principales composantes.

La nomenclature pour cette voiture :

- peinture (10 L)

- châssis (1 PCE)

- roues (4 PCE)

- moteur (1PCE)

- accessoires

La gamme pour cette voiture :

- Etape 1 : Peinture du châssis (12 heures)

- Etape 2 : Montage des 4 roues au châssis (1 heure)

- Etape 3 : Pose du moteur (10 heures)

- Etape 4 : Pose des accessoires (12 heures)

Le moteur assemblé en atelier a aussi sa nomenclature (bloc, pistons, carburateur,…) et sa gamme de production (12 heures au total).

35 heures théoriques sont donc nécessaires pour fabriquer la voiture + le temps nécessaire pour assembler le moteur (12 heures) s’il n’est pas en stock + le temps nécessaire en réapprovisionnement de pièces de l’ensemble des nomenclatures s’il manque du stock.

Si un client passe une commande de cette voiture, le système va vérifier le stock et si la voiture n’est pas en stock, le besoin va être envoyé à PP (1). Le MRP va décomposer la nomenclature voiture et sous-nomenclature moteur et vérifier les stocks de chaque composant (4). S’il manque des composants, le MRP va générer des demandes d’achat pour disposer des pièces manquantes (2). Le MRP va également vérifier les disponibilités en ressources humaines (3), en stations de travail (5), la charge de production générale et calculer la date de mise à disposition de la voiture. La voiture produite entre alors en stock (4).

Inscrivez-vous à la newsletter Rapid Views !

Soyez notifiés de nos derniers articles de blog, de nos prochains webinars et nos actualités !

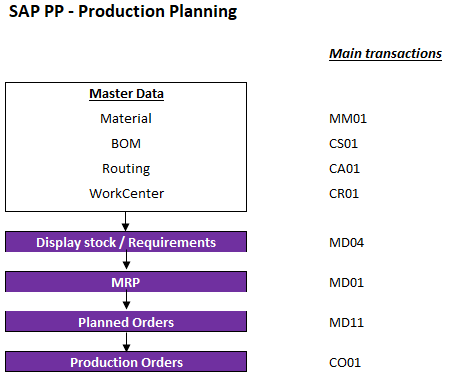

Principales transactions du module SAP PP

Ce schéma liste les principales transactions pour le module SAP PP (Production Planning)

Il existe de nombreuses autres transactions mais ce document présente de manière synthétique le module Production Planning de SAP.